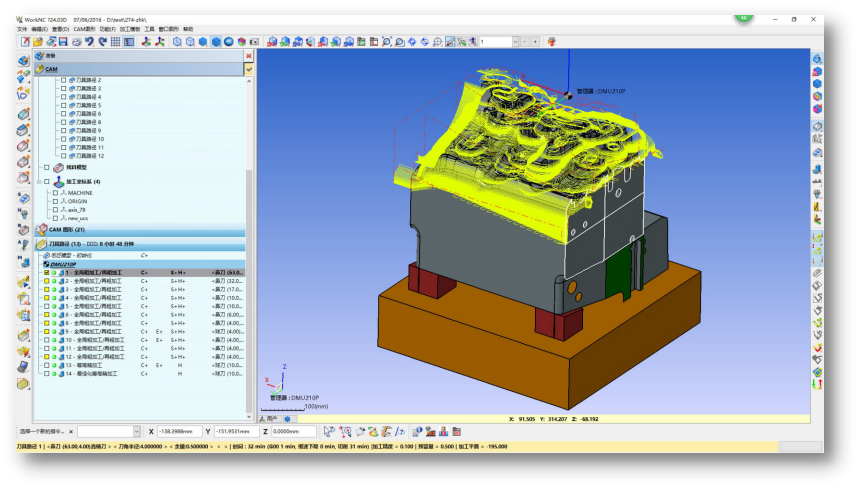

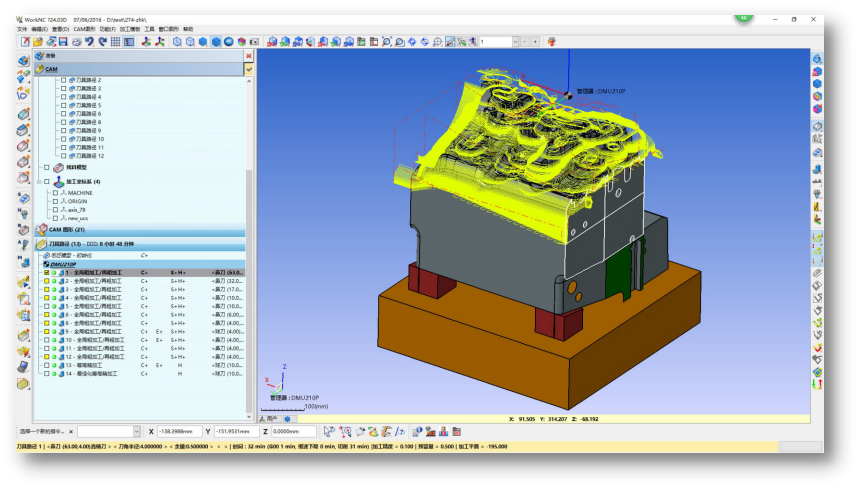

>>>> WorkNC整体抬刀少,毛坯定义简单便捷,多采用高速加工的圆弧化路径。切削时,加工路径顺畅快速,整体加工效率非常高。

>>>> 二次开粗中WorkNC软件能自动判断和识别粗加工后毛坯的残留情况,并对残留毛坯进行二次开粗。

再粗加工

1、操作简单,人为干预的参数很少

2、加工区域自动识别

3、路径简洁合理(多采用环绕切削的方式,开粗与清根并存)

4、抬刀少、空刀少

5、加工效率极高(与其他软件比较,可提升编程加工效率20%—30%)

>>>> 延续前面的再粗加工,使用更小的刀具继续对工件进行再粗加工,直到整体的工件所有区域的预留量都均匀为止。

>>>> WorkNC的再粗加工是根据工件的型面及各条路径切削后的毛坯残留情况,智识别和判断需要加工的区域,真正实现自动化加工。

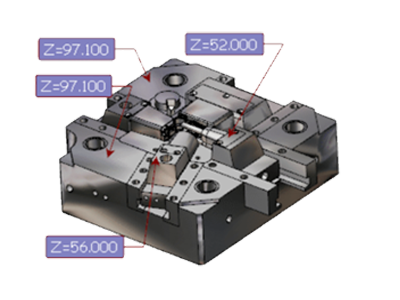

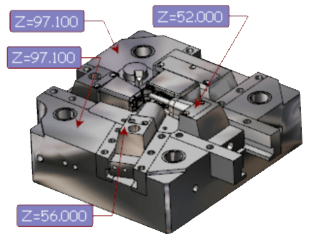

>>>>WorkNC提供各种方式的精加工策略,针对于不同的机床及材料,都有着不同的加工方式。WorkNC能将1:1的机床模型调用至软件内做整体的加工安全模拟检查。

>>>>配合WorkNC机床库中的DMG机床,可轻松实现3+2轴定轴加工的方向及路径设定,并且在定角度时可实时观测和检查机床与工件的碰撞问题。

>>>>在做后处理时,无需像其他软件一样定义复杂繁琐的各种角度的坐标系,只需使用一个原始的加工坐标系就可以输出各种角度的加 工程序。

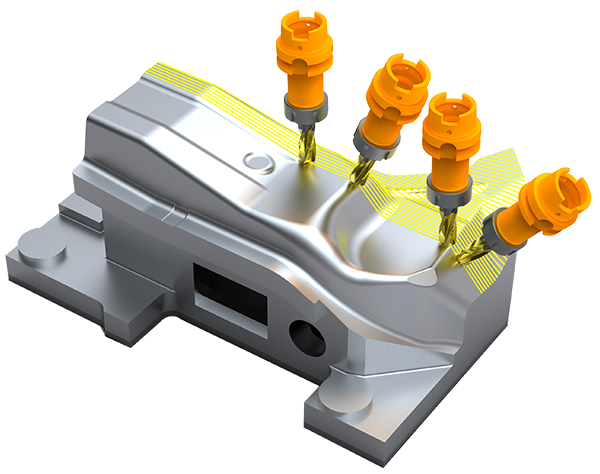

整体或局部区域加工时采用的AUTO5—5轴联动加工

>>>> 为了保持加工的平顺性,及刀具切削的刚性,WorkNC在加工时会尽量采用较短的刀具,但是采用短刀时,刀柄及机床部件容易与工件发生干涉。WorkNC AUTO 5功能很好的解决了既想使用短刀,又能发生各种干涉的情况,采用了5轴联动的方式来编复杂的域。

|

WorkNC

WorkNC