基本信息

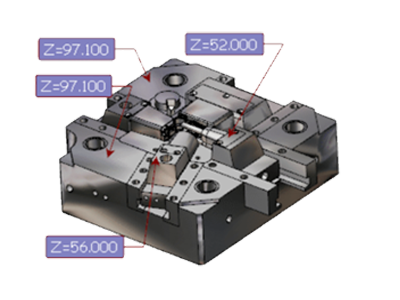

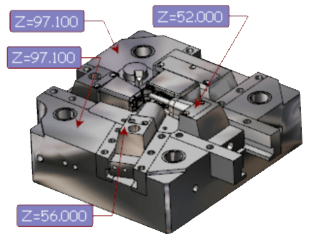

公司: 达格南福特汽车公司 地址: 英国达格南 工件:大型冲压模具

1.总结

在达格南福特模具车间的评估试验中,预精加工铣削操作节省了40%以上的加工时间。预测的铣削过程稳定性提高可以在实际中得到验证,这 可以使操作者安全地运行多台铣床,实现了少人工操作。

2.测试环境

利用NCspeed软件对捷豹X400提升车门内冲模单元的MCD输出进行了优化。之前的数控编程是在CAM系统中完成的,使用了当今常用的策略,如在3轴和3+2轴模式下用牛鼻刀进行平面粗加工和二粗。测试的零件表面几何形状是对称的,工件的一半用NCspeed优化铣削;另一半用常规方式铣削,由机床操作员控制铣刀的进给。这使我们能够比较实际的铣削时间。

3.测试结果

3.1. 粗加工

所选择的CAM粗加工策略是平面粗加工。这种加工策略配合牛鼻刀一般使用传统的切削方式,通常会导致更多的空切和进退刀,增加总的加工时间。由于NCSPEED模拟了实际的毛坯情况,因此加快和减少了空刀(67米vs147米),通过相应地控制进给速度来保持刀具的切削力恒定。总的来说,该数控操作的铣削时间缩短了,原始加工时间需要7个多小时,优化后加工时间缩短为3个多小时,效率提高了49%。结果显示在下表中:

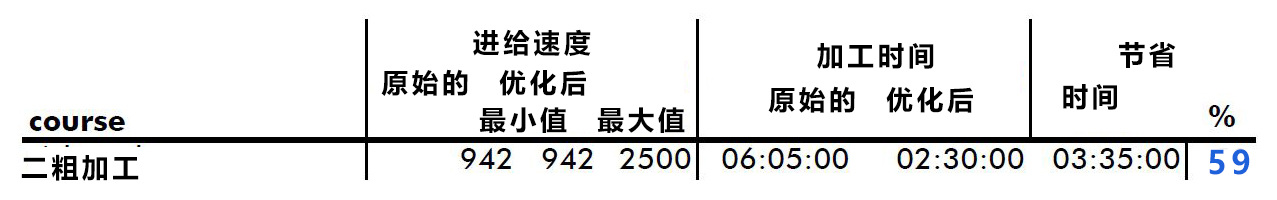

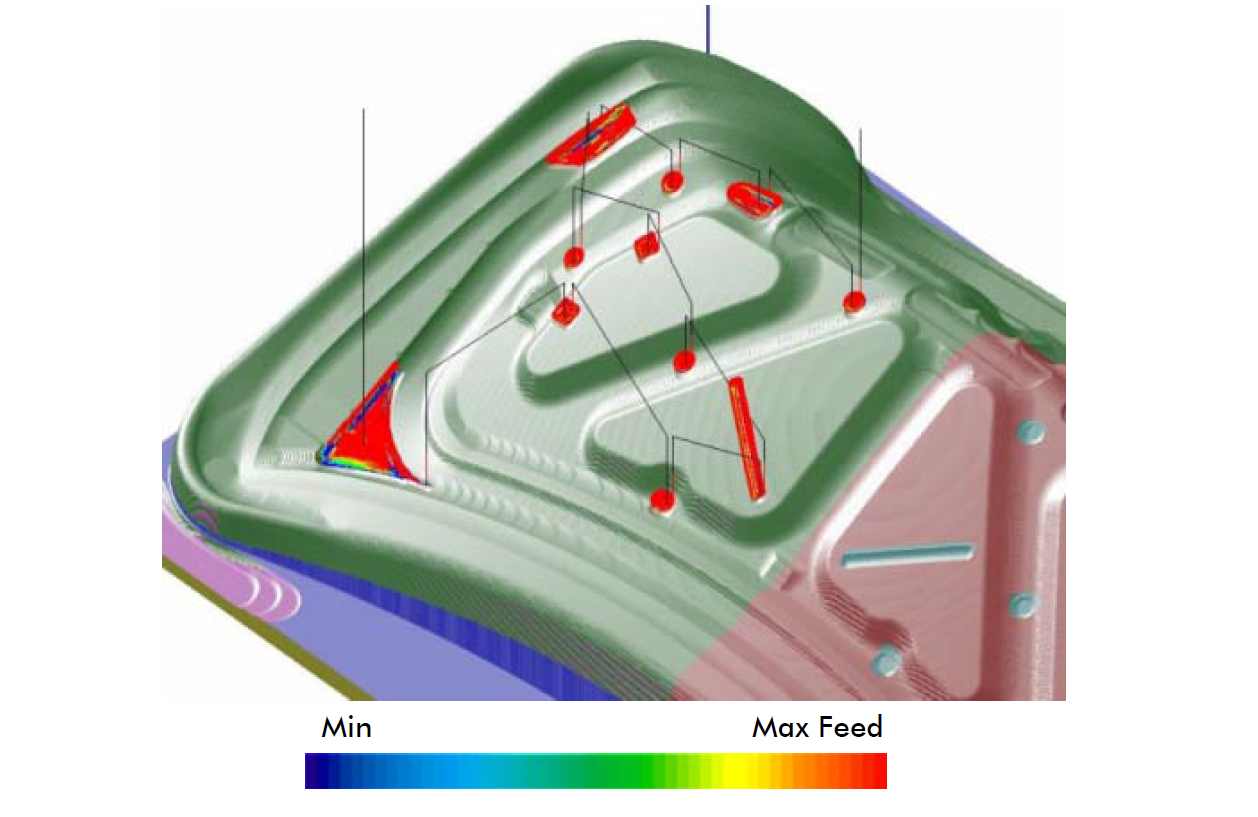

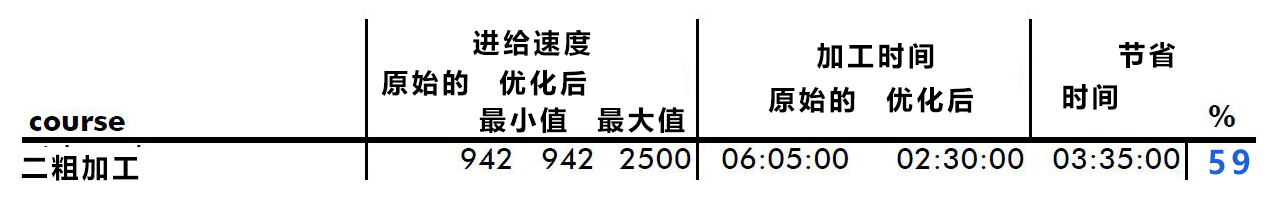

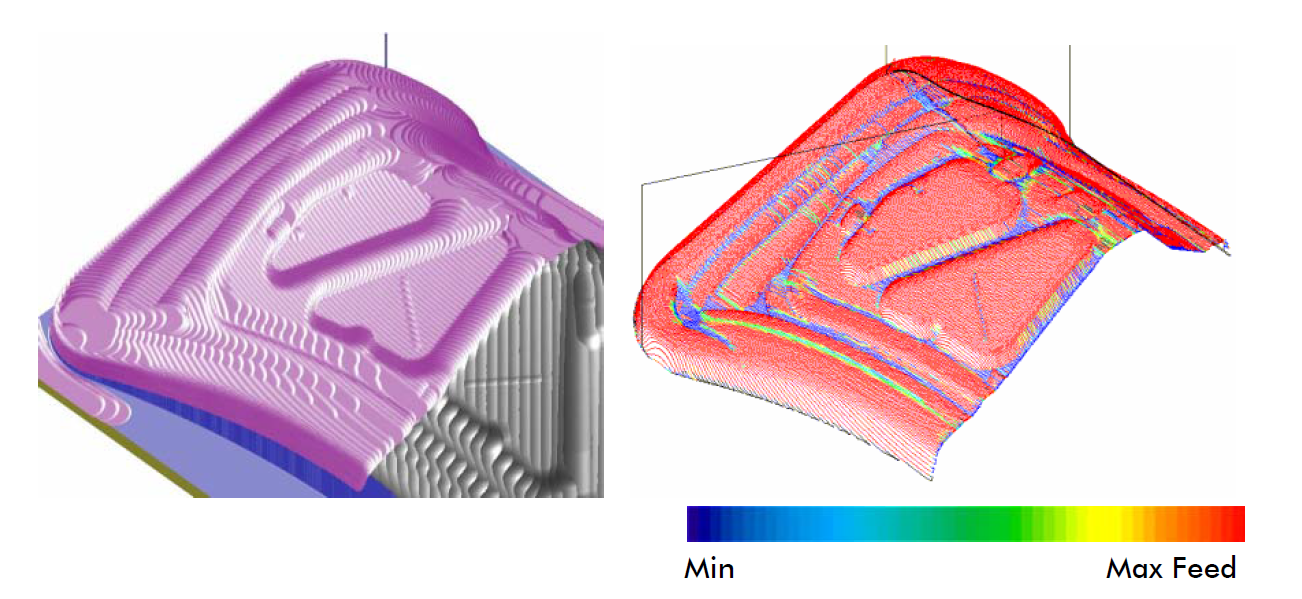

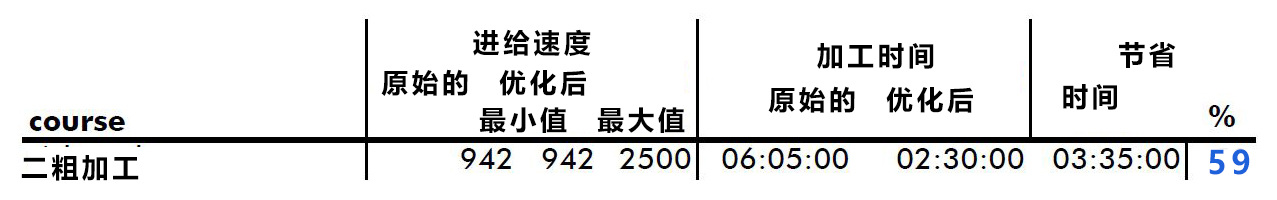

3.2. 半精加工

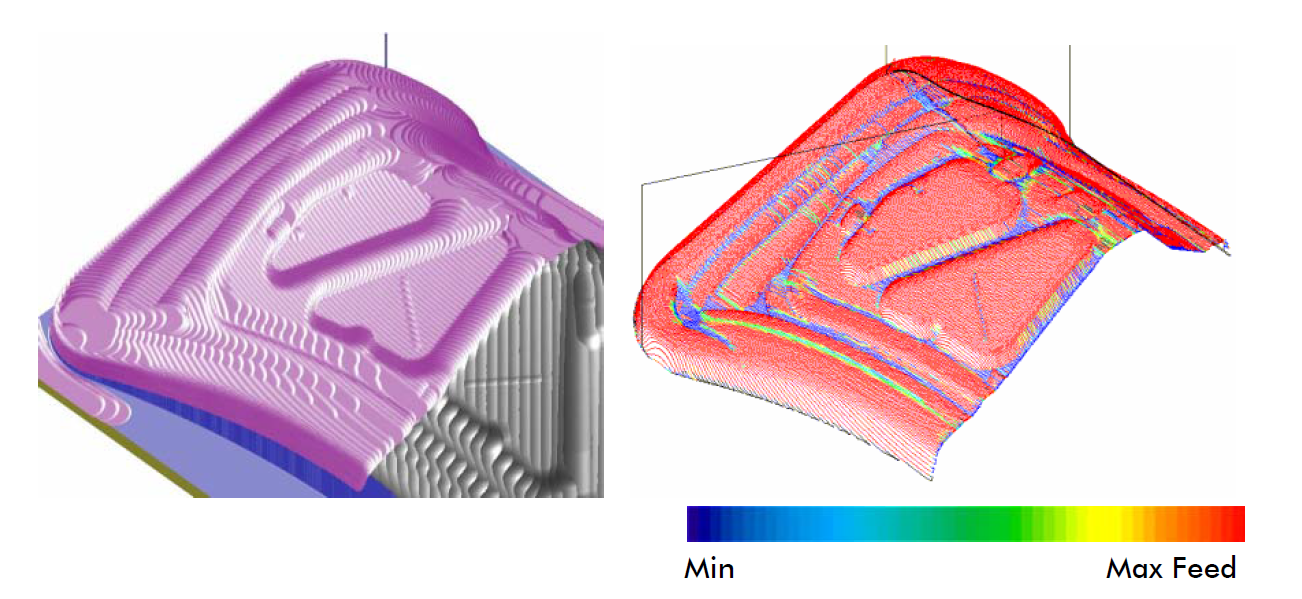

第一次粗加工时,大刀具通常会在刀具无法插入的区域留下大量材料。

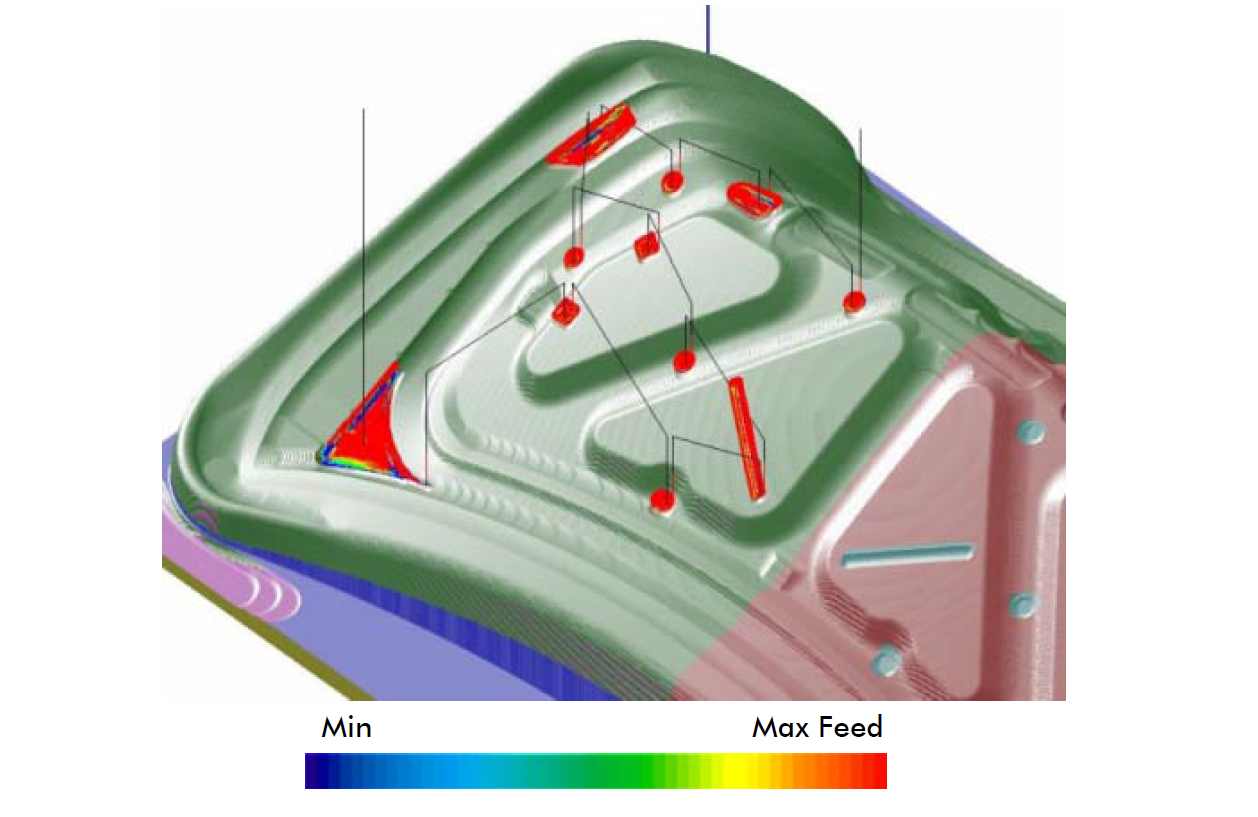

数控编程人员必须注意到这种情况,并相应地计划以下铣削策略。当NCspeed模拟并显示实际的材料情况时,它也是数控编程人员计划和设置

下一个数控操作的宝贵工具,如左图所示。

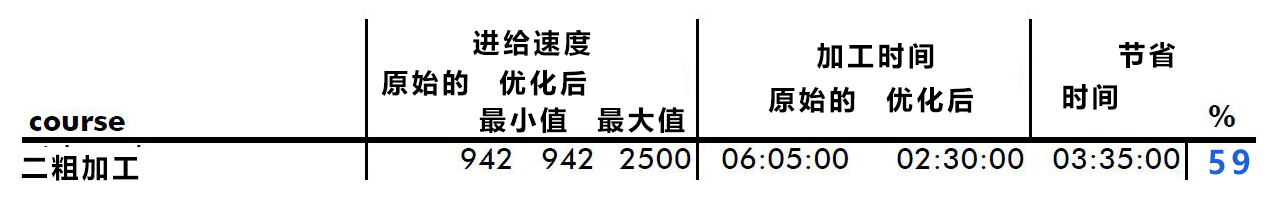

NCSPEED根据计算出的残留毛坯模拟切削过程,调整机床进给率,使 刀具的受力尽可能保持恒定。右图中蓝色区域表示刀具在低进给率下的切削路径,通过NCspeed检测并自动调整,降低进给率。特别是左图中所示的凹槽和角落都是关键的点。与手动降低控制器进给速度的机器操作员相比,使用NCSPEED进行的模拟,确保了加工过程且效率提高59%。

3.3. 剩余残料清除

为了在模具表面得到均匀的材料偏移量,并为最终的高速切削做好准

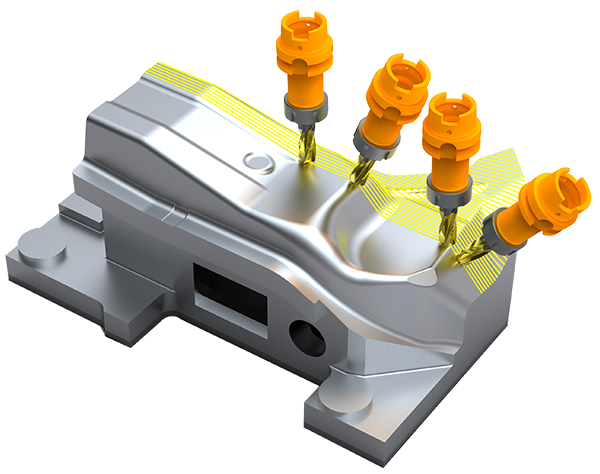

备,必须沿着凹槽和凸角清洁其余材料。CAM系统计算受影响的区域并提 供刀具路径。NCSPEED模拟刀具的受力情况并调整进给速度。

加工时间的节省又是巨大的。通过NCSPEED优化的数控程序,机床操作员不必缓慢而小心地下刀接近工件,数控编程人员还鼓励他按下启动按钮,

让程序运行,因为他已经在计算机模拟过程中检查和验证了铣削过程。经过NCspeed优化后,加工时间由原始的10个多小时减少至5个多小时,节省了近4个半小时的时间,效率提升了43%。

3.4. 高速精加工

数控编程人员在使用当今CAM系统定义适当的铣削策略方面有丰富的

经验,通常可以得到0.2mm的工件表面的材料偏移量。因此,一般来说, 在最终的高速切削操作中,没有多少或很少有NCspeed可优化之处。

3.5. 加工总时间

纵观整个加工过程,从下表可以清楚地看到整个加工过程的程序优化前后对比效果:通过NCspeed优化后,粗加工效率提高了49%,二粗加工效率提高了59%,拐角加工效率提高了43%,总效率提高了29%。

|

WorkNC

WorkNC